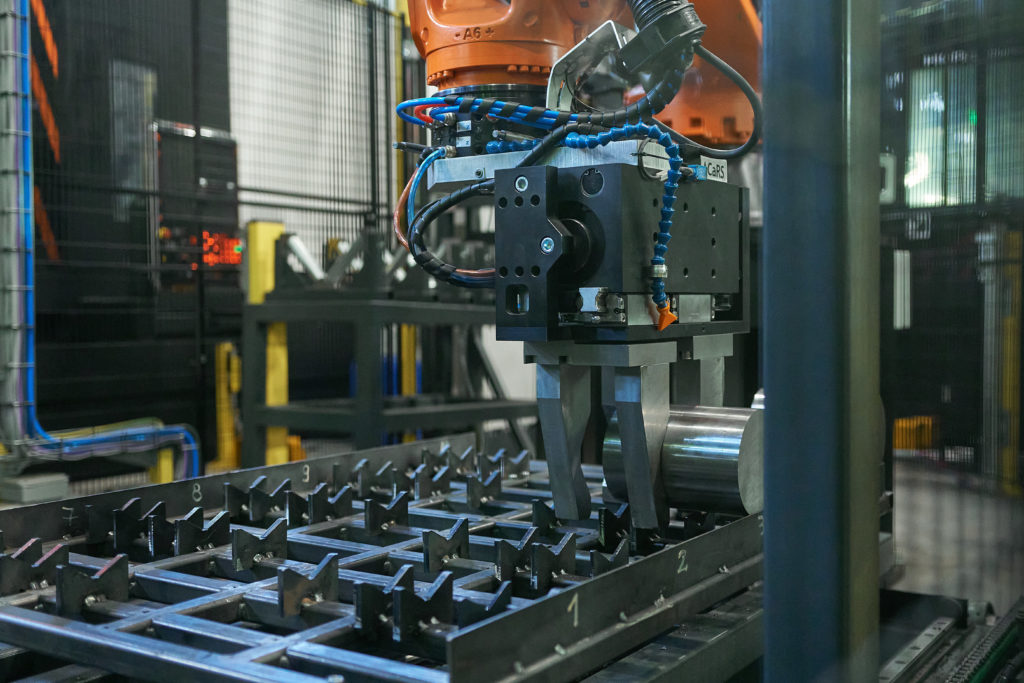

Robot KUKA współpracuje z trzema centrami obróbczymi CNC, biorąc udział w produkcji urządzeń dla przemysłu wydobywczego w zakładzie firmy Gonar. Innowacyjne stanowisko zrealizowali inżynierowie z ACaRS.

Gonar to polskie przedsiębiorstwo, którego historia sięga lat 70. Firma od blisko 50 lat dostarcza narzędzia dla szeroko pojętego sektora wydobywczego. Produkowane w Katowicach produkty trafiają do odbiorców w ponad 60 krajach świata. Aby zachować status wiodącego producenta w swojej branży, Gonar konsekwentnie stawia na rozwój, współpracując z ośrodkami naukowymi, prowadząc badania we własnym laboratorium i konsekwentnie modernizując katowicki zakład.

W produkcji swoich narzędzi Gonar nadal korzysta ze sprawdzonych maszyn, z których niektóre pamiętają początki firmy. Z roku na rok w firmie pojawiają się jednak nowe urządzenia, mające za zadanie podnieść jakość jej wyrobów i uczynić pracę personelu łatwiejszą. Zarząd spółki stawia przede wszystkim na nowoczesne centra obróbcze CNC.

– Nasza najnowsza inwestycja to zrobotyzowane stanowisko do obsługi trzech obrabiarek CNC – opowiada Krzysztof Kończak, dyrektor techniczny w Gonar.

Stacja to unikalne połączenie potencjału trzech najnowocześniejszych centrów obróbczych Mazak i robota KUKA z serii KR QUANTEC PA.

– Głównym zadaniem robota jest załadunek i rozładunek detali. Cel stworzenia stanowiska to optymalizacja czasu wykonania oraz osiągnięcie jakości i powtarzalności wyprodukowanych narzędzi – tłumaczy Krzysztof Kończak.

Integracja robota i trzech obrabiarek

Dyrektor techniczny Gonar zwraca uwagę na wysoki poziom skomplikowania aplikacji, której wykonania ostatecznie podjęli się integratorzy z ACaRS. Wyzwanie stanowiła przede wszystkim ograniczona przestrzeń, a fakt, że jeden robot w założeniu miał obsługiwać aż trzy niezależne centra obróbcze przy wadze półfabrykatów wynoszącej nawet 150 kg, wymusił dobór manipulatora odznaczającego się ponadprzeciętnym stosunkiem udźwigu do zasięgu ramienia. Jedynym robotem, jaki był w stanie sprostać wymogom projektu, okazał się model KUKA KR210 R3100-2.

Wszystkie trzy centra obróbcze zostały ustawione frontową stroną względem robota, tak by ten mógł swobodnie ładować i odbierać detale z wrzeciona lub przeciwwrzeciona każdej z obrabiarek. W zasięgu ustawionego centralnie robota znalazł się dwupoziomowy magazyn detali z paletkami umieszczonymi na czterech odrębnych przenośnikach łańcuchowych, a także stacja bazowania i kontroli pobieranych półfabrykatów. W jej obrębie wsad zostaje zorientowany i przesunięty do pozycji, z której następnie robot może pobrać go z odpowiednią dokładnością. W stacji bazowania wykonywana jest dodatkowo kontrola średnicy i jakości półfabrykatu (jego wstępna weryfikacja dokonywana jest przed pobraniem z paletki czujnikiem laserowym zamontowanym na chwytaku robota – red.). Jeśli wymiary wsadu są prawidłowe, robot umieszcza go w obrabiarce. W przeciwnym razie półfabrykat trafia z powrotem do magazynu detali.

Istotnym elementem stanowiska jest tzw. „tool changer”, czyli rozwiązanie umożliwiające automatyczną wymianę chwytaków. W zależności od średnicy aktualnie przenoszonego detalu robot samodzielnie „zakłada” jeden z trzech chwytaków, minimalizując w ten sposób liczbę niezbędnych interwencji operatorskich.

Trzy strefy bezpieczeństwa

– Na szczególną uwagę zasługuje system bezpieczeństwa, w którym utworzone zostały trzy strefy bezpieczeństwa dla każdego z centrów obróbczych. Dzięki nim istnieje możliwość równoczesnej pracy operatora przy maszynie i robota na pozostałych dwóch – podkreśla Damian Sok, zaangażowany w projekt robotyk z ACaRS.

Obszar pracy robota zabezpiecza dedykowane wygrodzenie ochronne. Bezpośredni dostęp operatora do obrabiarek zapewniają drzwi serwisowe. Zamkniecie drzwi wygradza strefę niebezpieczną w trakcie obsługi maszyn obróbczych przez robota. Ich otwarcie daje z kolei operatorowi możliwość np. kontroli obróbki detalu podczas pracy obrabiarki.

– Robot został wyposażony także w funkcję KUKA.SafeOperation pozwalającą na ograniczenie zakresu jego pracy w przestrzeni 3D zgodnie z normami bezpieczeństwa – uzupełnia Damian Sok.

Wzorowa współpraca

– Od początku projektu postawiliśmy sobie ambitne cele – komentuje Dawid Żuchowski, wiceprezes zarządu w ACaRS. – Ostateczna koncepcja stanowiska posiadała zaledwie kilkucentymetrową tolerancję na ustawienie wszystkich urządzeń względem siebie oraz trajektorii robota. W celu weryfikacji założeń zdecydowaliśmy się na utworzenie w naszym biurze cyfrowego bliźniaka stanowiska, a następnie na wykonanie szeregu testów w technologii virtual commisioning.

– Ze względu na dużą ilość warunków brzegowych ustalenie finalnej koncepcji stanowiska było możliwe wyłącznie przy wzorowej współpracy pomiędzy firmami ACaRS i Gonar – podsumowuje Dawid Żuchowski.

Stanowisko stworzone w firmie Gonar to przykład skutecznego zwiększenia efektywności maszyn obróbczych poprzez robotyzację. Stosowanie robotów do obsługi obrabiarek pozwala osiągnąć liczne korzyści. Większa produktywność, jakość, powtarzalność, mniejsze koszty produkcji – to zaledwie niektóre z nich.

KUKA posiada w swoim portfolio wiele robotów stworzonych do pracy z obrabiarkami. To zarówno drobne, kompaktowe roboty z rodziny KR AGILUS, idealne do pracy z mniejszymi detalami, jak i potężniejsze modele z serii KR CYBERTECH, KR QUANTEC i KR FORTEC.

Więcej informacji o robotyzacji procesów obróbczych w przemyśle metalowym można znaleźć na podstronie poświęconej optymalizacji obrabiarek poprzez automatyzację.

Po więcej informacji zapraszamy na stronę: Zrobotyzowana obsługa maszyn CNC

Piotr Garbowski