Dynamika globalnych zmian technologicznych przybrała zawrotne tempo. Każdy przedsiębiorca chcący zachować swobodę twórczą firmy i jednocześnie dobrze prosperować w przyszłości, musi elastycznie reagować na nowe trendy oraz nieustannie szukać nowych przestrzeni dla dalszego rozwoju i wzrostu.

Programowanie robotów KUKA – elitarny świat automatyzacji produkcji

Przyszłość produkcji kształtują zrobotyzowane, sieciowe technologie produkcyjne, a automatyzacja stanowi klucz do sprostania wymogom przyszłości. Programowanie robotów KUKA dla przedsiębiorstw produkcyjnych to wejście do świata nowoczesnej automatyzacji produkcji i szansa dla nich na dołączenie do elitarnego grona firm konkurencyjnych rynkowo!

Programowanie dla lepszej optymalizacji pracy

Automatyzacja produkcji jest bezsprzecznie wynikiem postępu technologicznego. Ma ona na celu stopniowe zastępowanie człowieka w czynnościach z reguły powtarzalnych lub wymagających pracy w trudnych warunkach.

Najważniejsze korzyści dla Twojej firmy:

Oczekiwania wobec przedsiębiorstw produkcyjnych stale rosną i wymagają od nich elastycznych procesów produkcyjnych. Automatyzacja, robotyka i cyfryzacja to dla firm ważne elementy, które pozwalają im tworzyć solidne i uniwersalne rozwiązania na przyszłość.

Dzięki intuicyjnej i przystosowanej do aktualizacji platformie oprogramowania roboty przemysłowe gwarantują elastyczność zastosowania oraz możliwość stałego zwiększania ich możliwości. Specjalistyczne programowanie robotów przemysłowych KUKA w ACaRS pozwala na skuteczną optymalizację pracy w zakładach produkcyjnych, a także na sprawniejszą obsługę procesów pakowania i sortowania produktów końcowych.

Roboty KUKA - łatwe w konfiguracji, intuicyjne w obsłudze, idealne do rozbudowy

Firma KUKA to jeden z wiodących producentów inteligentnych rozwiązań automatyzacyjnych oraz światowy lider w dziedzinie robotów przemysłowych (3-1300 kg udźwigu), mobilnych i współpracujących.

Programowanie robotów KUKA przez specjalistów z ACaRS daje im możliwość udziału w zróżnicowanych procesach produkcyjnych:

- handling detali

- paletyzacja

- depaletyzacja

- spawanie

- zgrzewanie

- obsługa maszyn obróbczych

- klejenie, nakładanie uszczelek, smarów i past

- lakierowanie

- obsługa form wtryskowych

- frezowanie

Praca przy wielu zróżnicowanych projektach dała nam możliwość zdobycia obszernego i niezwykle cennego doświadczenia w programowaniu robotów przemysłowych KUKA i nie tylko.

Programowanie robota KUKA w konkretnym celu

Programowanie robotów KUKA ma na celu precyzyjne dostosowanie ich możliwości do konkretnego obszaru zastosowania. Zaprogramowane w ACaRS roboty KUKA od lat doskonale sprawdzają się w wielu gałęziach przemysłu, w tym m.in. w:

- transporcie (relokacja ładunków ciężkich, ładowność robotów KUKA i ich łatwe pozycjonowanie)

- przemyśle spożywczym (roboty KUKA odciążają człowieka w zakresie załadunku i rozładunku maszyn pakujących, cięcia mięsa, układania w stosy, paletyzacji i depaletyzacji, kontroli jakości)

- budownictwie (zapewnienie równego przepływu materiału, obróbka materiałowa)

- przemyśle szklarskim (obróbka termiczna szkła i szkła kwarcowego, operacje gięcia i formowania, produkcja wyrobów)

- kuźnictwie i przemyśle odlewniczym (gratowanie, szlifowanie, kontrola jakości)

- przemyśle drzewnym (szlifowanie, frezowanie, wiercenie, piłowanie, paletyzacja, sortowanie)

- obróbce metalu (wiercenie, frezowanie, piłowanie, gięcie i wykrawanie, proces spawania, montażu, załadunku i rozładunku)

Pełne wsparcie na każdym etapie realizacji projektu

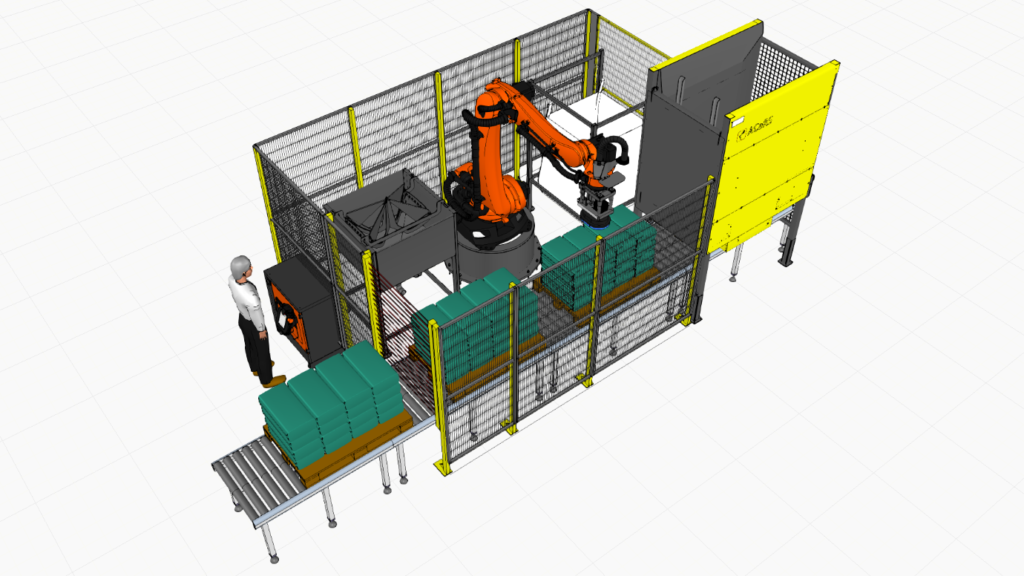

Przed rozpoczęciem prac programistycznych możemy wykonać layout stanowiska w formacie 3D lub w formie wirtualnej stacji. Realizujemy również symulacje pracy stanowisk zrobotyzowanych, włącznie z generowaniem i operowaniem z detalami w ruchomej symulacji 3D oraz pełnym odwzorowaniem cyklu robotów. Daje to możliwość dokładnego sprawdzenia rozkładu elementów stacji, jej zasięgu i kolizyjności, a także przetestowania czasu cyklu oraz produktywności robota.

Pomagamy klientom w doborze odpowiednich rozwiązań, wspierając ich na każdym etapie realizacji projektu – od sprawdzenia założeń technicznych, poprzez przygotowanie layoutu, symulacje i programowanie robotów, aż po testy i odbiór urządzenia.