Dynamika globalnych zmian technologicznych przybrała zawrotne tempo. Każdy przedsiębiorca chcący zachować swobodę twórczą firmy i jednocześnie dobrze prosperować w przyszłości, musi elastycznie reagować na nowe trendy oraz nieustannie szukać nowych przestrzeni dla dalszego rozwoju i wzrostu.

Elementy składowe zrobotyzowanego gniazda odlewniczego:

- Chwytak dla robota

- Układ kontroli wizyjnej jakości

- Prasa okrawająca z układem chłodzenia odlewu i ważeniem złomu

- Oprogramowanie gniazda odlewniczego zgodne z myślą Industry 4.0

- Robot 6 – osiowy do manipulowania/ przenoszenia odlewu

Jakie są zalety naszego rozwiązania?

- Dostęp do nowoczesnej technologii

- Spójność procesów i przepływu informacji

- Skrócony nakład czasowy na poszczególne etapy produkcji

- Zwiększona produkcyjność

- Automatyzacja procesów i optymalna organizacja

- Wysoka jakość produktu finalnego

Oferta skierowana jest przede wszystkim do firm wykonujących m.in. odlewy z takich materiałów jak stal, żeliwo, magnez, oraz równie popularne odlewy aluminiowe.

Innowacyjność produktowa o zasięgu międzynarodowym:

Zrobotyzowane gniazdo odlewnicze oparte na prasie okrawającej z układem chłodzenia odlewu i ważeniem złomu to innowacyjny produkt, który okrawa uzyskiwany odlew

z materiału zbędnego (nadlewy, kanały wlewowe, uchwyt technologiczny) pozostawiając na okrojniku gotowy wyrób. Równocześnie w ramach tego samego urządzenia opracowaliśmy rozwiązanie umożliwiające schłodzenie detalu (proces niezbędny w technologii produkcji) oraz umożliwiające po okrojeniu zważenie materiału odpadowego w celu ponownego użycia w znanej ilości jako wsad do pieca (możliwość realizacji obiegu zamkniętego złomu wewnątrz gniazda odlewniczego).

Nowatorski produkt jest alternatywą dla standardowych manualnych rozwiązań. Koncepcja systemu z wykorzystaniem prasy okrawającej z układem chłodzenia odlewu i ważeniem złomu, czyli funkcjonalności 3 w 1 pozwala na:

- oszczędność miejsca na hali produkcyjnej;

- skrócenie czasu cyklu maszyny – oszczędność na ruchach pomiędzy układami;

- niższe koszty realizacji, niż w przypadku 3 oddzielnych układów;

- łatwiejszą diagnostykę, szybsze usuwanie awarii;

To innowacyjne rozwiązanie skierowane jest dla odlewni zajmujących się odlewami aluminium oraz ZnAl (stop cynku z aluminium) o wadze do 20 kg.

Wersja demonstracyjna rozwiązania znajduje się w naszej siedzibie.

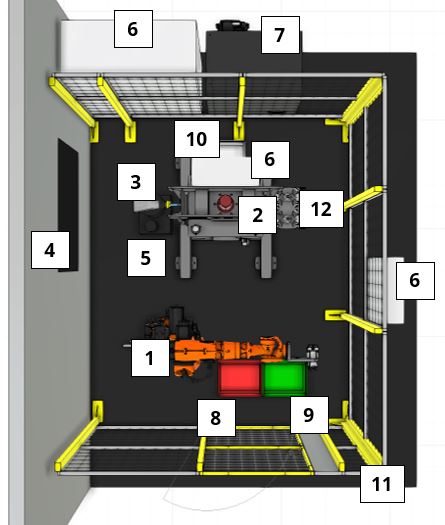

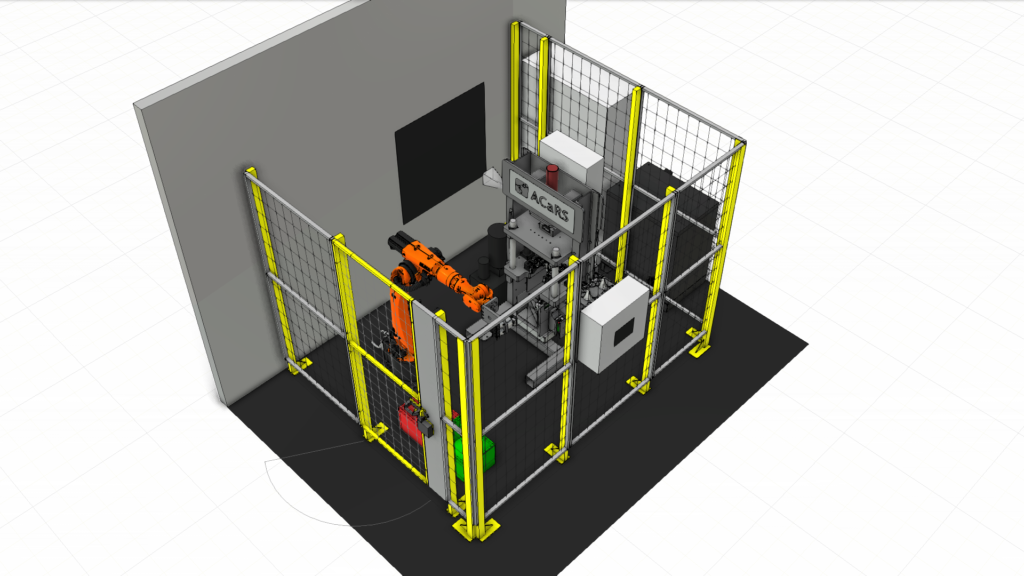

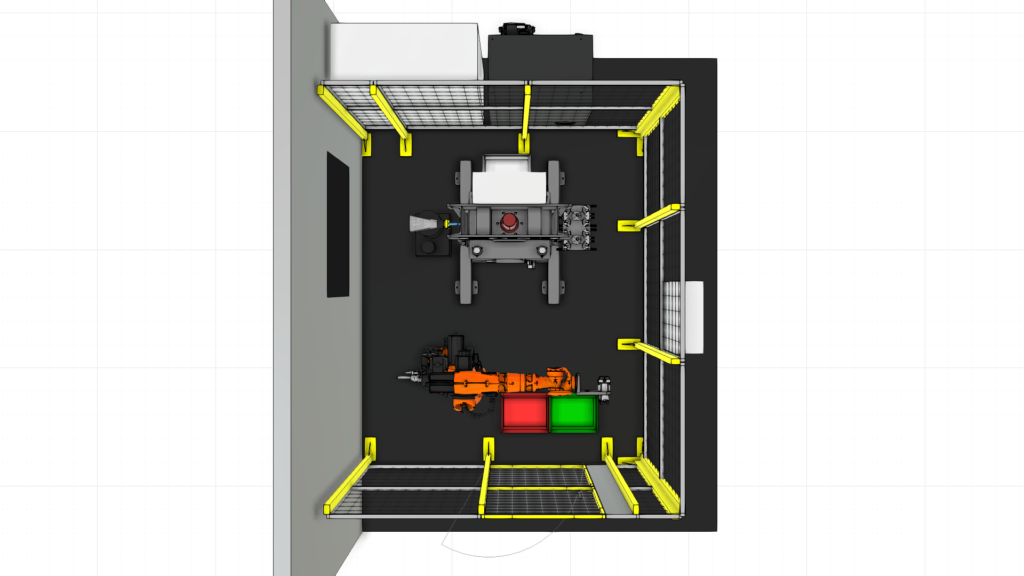

Ogólny schemat stanowiska

Zrobotyzowane gniazdo odlewnicze

2. Prasa hydrauliczna

3. System wizyjny

4. Tło do kontroli wizyjnej

5. Zasilacz i rozdzielacz hydrauliczny

6. Rozdzielnica elektryczna

7. Kontroler robota

8. Pojemnik na detale NOK

9. Pojemnik na detale OK

10. Pojemnik na złom

11. Ogrodzenie zabezpieczające

12. Półka na detale

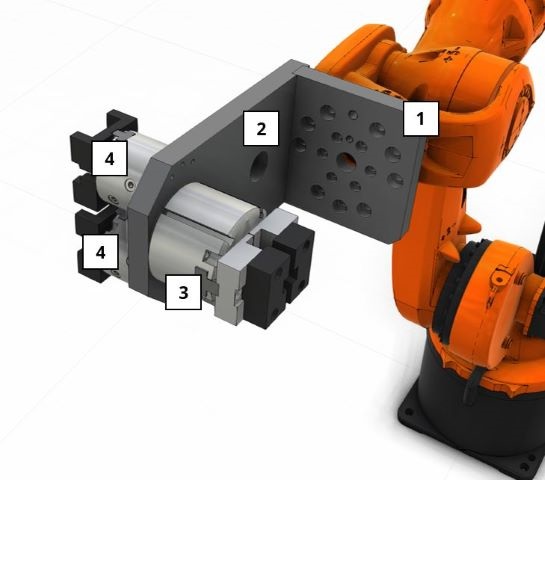

Chwytak

2. Otwór technologiczny/przepust na przewody

3. Chwytak pneumatyczny do nieokrojonych detali

4. Chwytaki pneumatyczne do detali po okrojeniu

TWOJA PRODUKCJA PRZYSZŁOŚCI

Robotyka przemysłowa to coraz prężniej rozwijająca się gałąź gospodarki. Jako doświadczeni specjaliści w tej dziedzinie, wciąż doskonalimy swoją ofertę, by wychodzić naprzeciw rosnącym wymaganiom rynku oraz naszych klientów. Podstawą naszej pracy jest zrozumienie potrzeb klienta, zastosowanie nowoczesnych technologii i tworzenie innowacyjnych rozwiązań. Wszystko po to, by nasi klienci mogli produkować więcej, szybciej, taniej i bezpieczniej.

Funkcjonalność gniazda odlewniczego

Stanowisko wyposażone jest w szereg funkcjonalności, takich jak:

- archiwizacja danych procesowych,

- archiwizacja alarmów,

- cykliczne wysyłanie raportu podsumowującego produkcję w wybranym zakresie czasu,

- możliwość analizy wartości kluczowych KPI oraz dowolnych danych historycznych poprzez użycie aplikacji internetowej, która pełni rolę dashboard’u

- możliwość wysyłania powiadomienia na smartphone w przypadku wystąpienia awarii.

Dane oraz alarmy są archiwizowane w relacyjnej bazie danych Microsoft SQL Server 2019. Jest to narzędzie, które daje możliwość przechowywania bardzo dużej ilości danych w tabelach, które są ze sobą ściśle powiązane. Oprogramowanie jest zainstalowane na komputerze obsługującym stanowisko.

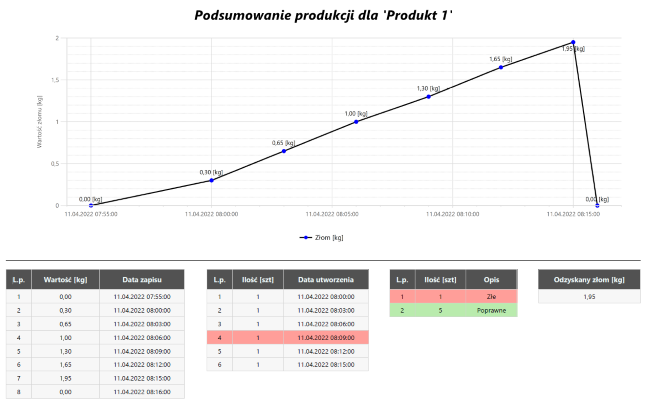

Na podstawie informacji zawartych w bazie danych, są tworzone raporty w technologii SQL Server Reporting Services, która umożliwia analizę jakości pracy omawianego stanowiska. Poniżej (rysunek 1) znajduje się raport, który podsumowuje produkcję w zadanym okresie czasu.

Rys. 1. Raport podsumowujący produkcję

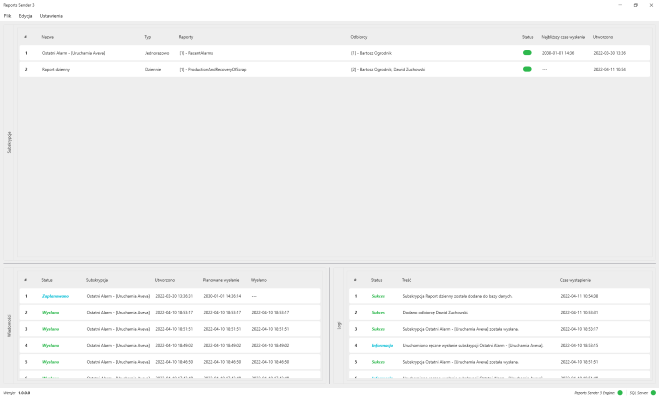

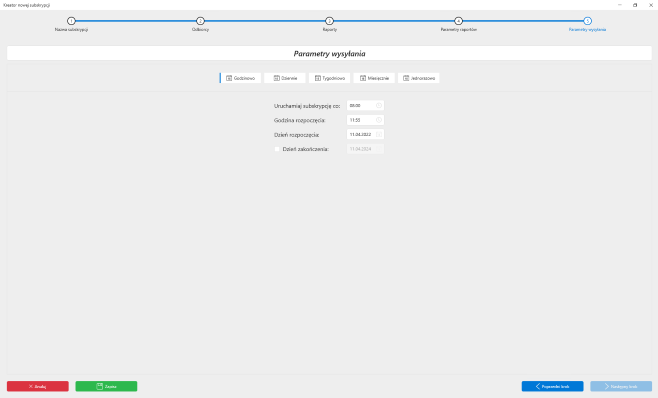

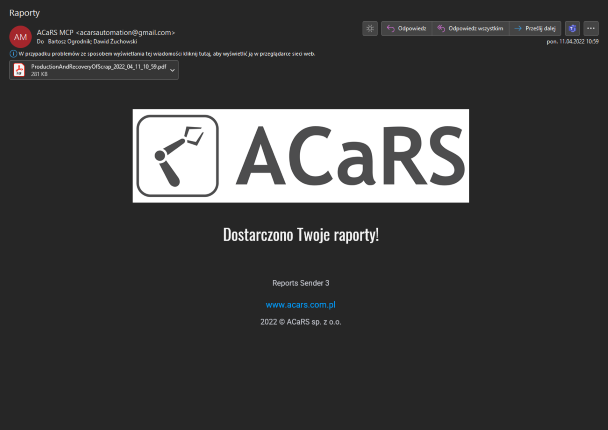

Dysponujemy również oprogramowaniem, które daje możliwość cyklicznego wysyłania przygotowanych raportów w wiadomości e-mail. Dzięki niemu można utworzyć w pełni konfigurowalne subskrypcje. Oprogramowanie posiada nie tylko wysoką funkcjonalność, ale również bardzo nowoczesny wygląd. Na rysunku 2 oraz 3 przedstawiono poglądowe ekrany aplikacji.

Rys. 2 Okno główne programu Reports Sender 3

Rys. 3. Okno konfigurowania parametrów wysyłania

Wiadomości e-mail mogą zawierać dowolną liczbę raportów oraz mogą być dostarczane do dowolnej ilości osób. Dodatkowo wysyłane raporty można sparametryzować, na przykład tak, aby raporty zawsze zawierały informacje jedynie nt. ośmiu ostatnich godzin pracy stanowiska.

Rys. 4. Dostarczona wiadomość e-mail z załącznikiem w postaci raportu

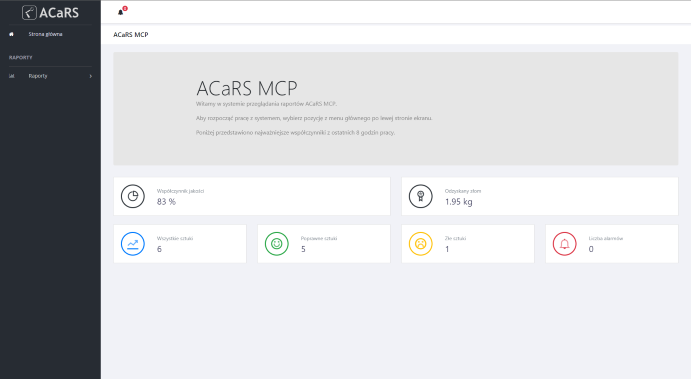

Odczyt oraz analizę wartości kluczowych KPI można zrealizować przy wykorzystaniu stworzonego Dashboard’u. Dostęp do niego jest możliwy z każdego miejsca na świecie za pośrednictwem Internetu. Aplikacja internetowa została stworzona w technologii ASP .NET MVC Framework 4.8. Jest ona opublikowana na serwerze IIS, który znajduje się na komputerze obsługującym stanowisko.

Rys. 5. Dashboard umożliwiający odczyt wartości KPI

W przypadku, gdy na stanowisku zostanie odnotowana awaria, system ma możliwość szybkiego powiadomienia odpowiednich osób (np. pracowników utrzymania ruchu). Informacja o alarmie zostanie przekazana za pośrednictwem wiadomości e-mail.

Oprogramowanie - opis funkcjonalny

1.PLC

Na stanowisku znajduje się układ sterowania wyposażony w sterownik PLC/PAC GE PACSystems RSTi-EP CPE100. Sterownik obsługuje protokół sieciowy Profinet oraz współpracuje z modułem rozproszonych wejść/wyjść cyfrowych zgodnym z protokołem Profinet – RSTi-I/O.

W programie sterownika są zaimplementowane sekwencje programowe prasy hydraulicznej oraz systemu wizyjnego. Sterownik obsługuje również komunikację pomiędzy pozostałymi urządzeniami w sieci Profinet – wagą przemysłową i robotem przemysłowym KUKA. W sterowniku jest skonfigurowana również komunikacja z oprogramowaniem Aveva Edge poprzez sieć Ethernet. Programy są utworzone w języku LAD i ST.

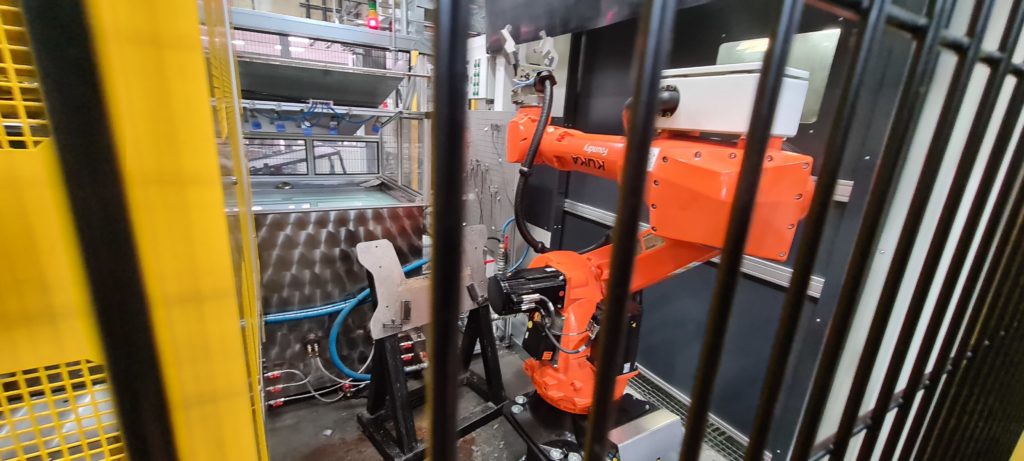

2. Robot KUKA

Na stanowisku jest umieszczony robot przemysłowy KUKA KR22 R1610-2., dla którego są utworzone uniwersalne programy do pobierania detali, kontroli wizyjnej, obsługi prasy hydraulicznej oraz sortowania detali dobrych i złych.

3. System wizyjny

Jednym z elementów prasy hydraulicznej jest zintegrowany układ kontroli wizyjnej detali. Do kontroli wykorzystaliśmy kamerę Cognex In-Sight 9912, która posiada cztery programy do detekcji charakterystycznych elementów detali. Pozwala to na określenie poprawności wykonania odlewu przez maszynę odlewniczą.

Kontrola detalu jest podzielona na cztery części w celu zwiększenia pewności detekcji i jej powtarzalności. W każdej z czterech części system wizyjny bada jedną z części detalu. Każda z nich posiada otwór przelotowy, wypustkę montażową oraz pogłębienie. Zadaniem systemu wizyjnego jest detekcja obecności wymienionych trzech elementów.

4. HMI – Aveva Edge

Do kontroli pracy stanowiska jest wykorzystywany przemysłowy komputer panelowy z oprogramowaniem Aveva Edge. Użycie tego oprogramowania pozwoliło utworzyć interfejs HMI. Interfejs jest podzielony na kilka ekranów do konfiguracji i kontroli stanu stanowiska. Oprogramowanie pozwala na implementację alarmów dla użytkownika z informacjami o stanach poszczególnych podzespołów oraz na implementację komunikacji i zarządzania zewnętrznym oprogramowaniem serwerowym do obsługi raportów z działania stanowiska.

Rys. 6. Ekran zarządzania prasą hydrauliczną

Jednym z ekranów jest ekran zarządzania prasą hydrauliczną. Na ekranie znajdują się kontrolki pozwalające na sterowanie wszystkimi elementami ruchomymi w prasie hydraulicznej – siłowniki pneumatyczne, siłownik hydrauliczny, zawór przedmuchu. W trybie ręcznym możliwe jest poruszanie każdym z elementów.

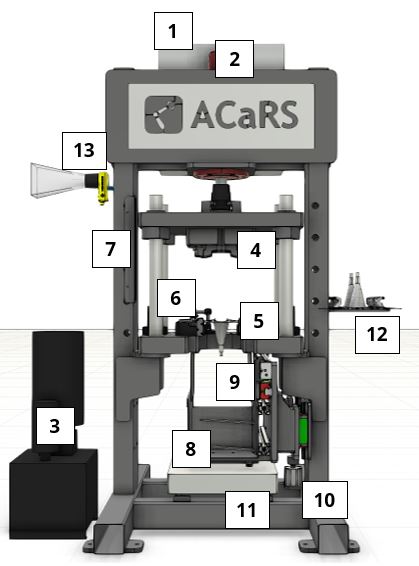

Opis ogólny prasy hydraulicznej

Rys. 7. Layout ogólny

1. Rozdzielnica prasy

2. Siłownik hydrauliczny

3. Zasilacz i rozdzielacz hydrauliczny

4. Górny okrojnik

5. Dolny okrojnik

6. Dysze chłodzące

7. Układ czujnikowy pozycji okrojnika

8. Gniazdo złomu

9. Siłownik zgarniający złom

10. Siłownik podnoszący gniazda złomu

11. Waga przemysłowa

12. Półka na detale

13. System wizyjny

Sekwencja pracy prasy

1. Przygotowanie do pracy automatycznej – prasa wykonuje przygotowanie elementów do przyjęcia detali. Siłowniki pneumatyczne przesuwają się do pozycji startowych, siłownik hydrauliczny otwiera całkowicie okrojnik.

2.Tarowanie wagi – po przygotowaniu siłowników wykonywana jest procedura tarowania wagi. Popychacz złomu zrzuca do pojemnika złomu pozostałości złomu. Siłownik podnoszący gniazda opuszcza je na wagę. Po opuszczeniu waga jest tarowana. Siłownik podnosi gniazdo złomu.

3. Pobranie detalu – po umieszczeniu detali na półce i oznaczeniu ich obecności na ekranie HMI, robot pobiera pojedynczo detal z półki.

4. Kontrola wizyjna – po pobraniu robot podjeżdża z detalem do kamery i wykonuje kontrolę.

5. Przyjęcie detalu – po poprawnym przejściu detalu przez kontrolę wizyjną, robot odkłada detal do okrojnika dolnego.

6. Obcięcie – po wyjeździe robota ze strefy pracy prasy następuje uruchomienie siłownika hydraulicznego i obcięcie naddatków materiału detalu. Podczas gdy detal znajduje się w okrojniku jest on chłodzony przez dysze pneumatyczne.

7. Ważenie złomu – w momencie okrojenia złom opada do gniazda złomu, następuje opuszczenie gniazda na wagę. Jeżeli zmierzona masa złomu przekracza zadaną wartość po podniesieniu gniazda następuje zgarnięcie złomu do pojemnika złomu. Przy zgarnianiu złomu następuje logowanie tej informacji przez system raportowania statystyk.

8. Pobranie okrojonych detali – po wykonaniu okrawania i otwarciu rasy robot pobiera dwa detale z lewej i prawej części dolnego okrojnika.

9. Odłożenie detali – robot odkłada detale do pojemnika na dobre detale.